Pourquoi utiliser Nucleom pour votre inspection PMI ?

Nucleom possède les deux analyseurs XRF et LIBS pour fournir une analyse chimique complète, permettant ainsi l’utilisation de la technologie appropriée pour chaque application.

Identification positive des matériaux (PMI)

L’inspection par identification positive des matériaux (PMI) est largement utilisée dans plusieurs industries pour identifier, contrôler et certifier les matériaux utilisés dans la construction. Une substitution involontaire de matériau dans une tuyauterie ou un réservoir sous pression peut entraîner des défaillances catastrophiques. Cette inspection, qui est une méthode semi-quantitative non destructive, détermine la composition chimique du matériau et la fait correspondre à un grade connu.

Applications :

- AQ/CQ sur les nouvelles constructions, les activités de maintenance et les équipements existants.

- Valider que la composition chimique d’un produit est conforme à la norme, au code et aux spécifications du matériau.

- S’assurer que les composants ont été soudés avec le bon métal d’apport.

- Identifier les matériaux incorrects ou potentiellement mélangés (par exemple, la substitution d’acier au carbone dans des systèmes en acier faiblement allié).

Nucleom propose deux technologies pour l’inspection PMI :

1. Analyseur XRF portable

Il est basé sur la fluorescence des rayons X (XRF). Un faisceau de rayons X existe sur le matériau analysé. Ce dernier émet en retour un spectre de rayonnement caractéristique qui est ensuite détecté et analysé pour déterminer les éléments présents et leur quantité.

Avantages :

- Détermination rapide du grade d’un matériau.

- Détermination rapide des principaux éléments d’alliage (éléments et concentration).

- Détection et mesure du phosphore (P) et du soufre (S).

Nucleom utilise l’XRF X550 de SciAps :

- Conçu pour détecter de faibles concentrations de Ni, Cu et Cr (< 0,03 % chacun) et de Nb et V à < 0,02 % pour répondre aux exigences des normes API 751 et API 5L.

- Il peut détecter le Si jusqu’à 0,03% avec un test à deux faisceaux pour répondre aux exigences de l’API 939.

- Petit facteur de forme qui lui permet d’atteindre les espaces restreints.

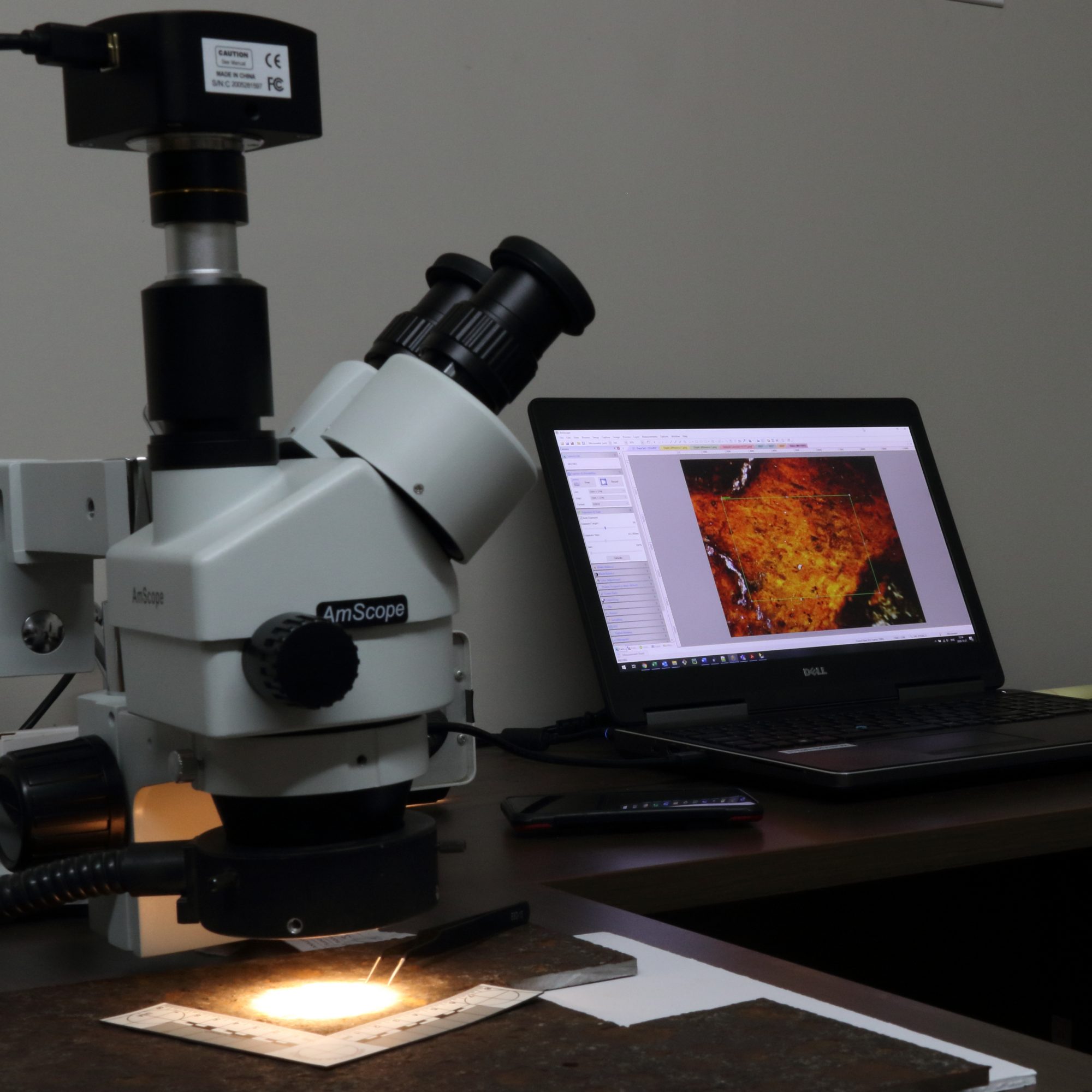

2. Analyseur LIBS portable

Il est basé sur la spectroscopie par claquage induit par laser (Laser Induced Breakdown Spectroscopy – LIBS). Il s’agit d’un type de spectroscopie par émission atomique (AES). Elle utilise un laser à haute énergie comme source d’excitation. Le laser est focalisé sur le matériau pour former un plasma, qui atomise et excite l’échantillon. Comme un spectromètre d’émission optique (OES) traditionnel, la lumière émise est collectée et analysée pour déterminer et quantifier les éléments présents.

Avantages :

- Permet de détecter des éléments plus légers que magnésium (Mg) tel que le carbone. Cette technologie peut donc différentier les différents grades d’acier inoxydable et faiblement alliés.

- La cartouche d’argon est intégrée à l’analyseur. Pas de chemin optique, ni de cartouche externe à transporter sur le terrain.

- Permet de déterminer sur site les pseudo éléments tels que le carbone équivalent pour la soudure.

Nucleom utilise le LIBS Z902 C+ de SciAps :

-

Il peut détecter le carbone jusqu’à 70 ppm.

-

Confirme le type d’alliage et la qualité des aciers inoxydables de la série 300 en séries L, H et S.

-

Petit facteur de forme qui lui permet d’atteindre les espaces restreints.

Détermination de la ferrite

L’essai de ferrite est un procédé rapide, peu coûteux et précis qui permet de déterminer le pourcentage de ferrite dans l’acier inoxydable, en particulier l’acier inoxydable austénitique et duplex. La teneur en ferrite influence les propriétés mécaniques, la résistance à la corrosion et la soudabilité de l’acier inoxydable austénitique. Une teneur en ferrite appropriée assure un équilibre entre ductilité, ténacité, résistance à la corrosion et prévention des fissures.

Essai de dureté sur le terrain

Les essais de dureté sont importants dans les chaînes de production et d’assemblage, car ils permettent de déterminer les caractéristiques d’un matériau et de vérifier les spécifications requises. Il permet également de vérifier si un matériau est susceptible de se fissurer parce qu’il est trop « dur », ou s’il est susceptible de s’effondrer plastiquement parce qu’il est trop « mou ». Les essais de dureté sont souvent requis après soudage ou traitement thermique pour s’assurer que les propriétés physiques n’ont pas été modifiées au-delà des limites acceptées.

Applications :

- L’essai de dureté est le test le plus largement utilisé, le plus simple et le plus rapide pour évaluer les propriétés mécaniques d’un matériau.

Nucleom utilise deux technologies pour l’inspection de dureté :

1. Méthode d’essai par impédance de contact ultrasonique (UIC) | ASTM A1038

Un pénétrateur en diamant Vickers est fixé sur une tige vibrante. La fréquence de la tige change au contact du matériau testé. Le changement de fréquence est proportionnel à la taille de l’indentation d’essai produite par le diamant Vickers. Sur la base du signal acquis par l’instrument (AlphaDur), la dureté du matériau est déterminée. La dureté est donnée en HV, HB, HRC et HRB selon la norme ASTM E140.

Avantages :

-

Rapide.

-

Laisse une très petite empreinte sur le matériau testé.

-

Pas de lecture optique.

2. Méthode d’essai de compression (ASTM A833)

Une bille d’impression en acier est fixée dans une tête en caoutchouc en contact avec la barre d’essai et l’échantillon testé. L’opérateur frappe une enclume avec un marteau de 3 à 5 livres pour imprimer la barre d’essai et l’échantillon testé. Ensuite, les marques d’impression sont mesurées, et la dureté est calculée.

Avantages :

- Léger.

- Aucune calibration nécessaire.