Qu’est ce que les Essais Non Destructifs ?

Les différents types d’essais non destructifs sont souvent complémentaires, ce qui permet d’obtenir les avantages et caractéristiques de plusieurs technologies lors d’une inspection.

Les essais non destructifs (END) sont une combinaison de diverses techniques d’inspection utilisées seules ou conjointement afin d’évaluer l’intégrité et les propriétés d’un matériau, d’un composant ou d’un système. Les contrôles en essai non destructifs permettent d’effectuer l’inspection sans toutefois causer de dommages à la pièce. En d’autres mots, une pièce qui requiert l’utilisation d’une ou plusieurs de ces techniques peut encore être utilisée une fois le processus d’inspection terminé. Les END sont donc souvent utilisés pour la détection, la caractérisation et le dimensionnement des discontinuités inhérentes à un composant, mais aussi celles associées à des mécanismes de dommage et dégradation. Les essais non destructifs sont régis par des codes et des normes selon le type d’industrie, le pays et plus, par exemple: Society for Mechanical Engineers (ASME), ASTM International, COFREND, Association Canadienne de normalisation (CSA), Canadian General Standards Board (CGSB), American Society For Nondestructive Testing (ASNT), etc.

Types d’essais non destructifs convetionnels et avancés les plus fréquemment utilisés

De nombreuses méthodes en END sont disponibles dans l’industrie, chacune d’entre elles ayant ses propres avantages et limitations, mais six d’entre elles sont plus fréquemment utilisées : contrôle par ultrasons (UT), radiographie (RT), contrôle électromagnétique (ET), magnétoscopie (MT), contrôle par ressuage (PT) et inspection visuelle (VT).

Les autres techniques incluent le contrôle par émission acoustique (AE), le contrôle par ondes guidées (GW), l’inspection par laser (LM), le contrôle par résonance acoustique (ART), les tests d’étanchéité (LT), le contrôle par flux de fuite magnétique (MFL), l’analyse des vibrations (VA), les tests par rayonnement infrarouge (IR) et plus encore. Au bas de cet article, vous trouverez des définitions plus précises sur plusieurs techniques avancées et conventionnelles.

Désignations des techniques NDT

Les désignations de ces techniques indiquent généralement le principe scientifique et/ou le phénomène physique qui y sont reliés ou l’équipement utilisé pour effectuer l’inspection. Par exemple, le contrôle par ultrasons est basé sur la propagation d’ondes ultrasonores dans un matériau alors que la magnétoscopie repose sur l’observation de l’alignement de très fines particules qui sont affectées par un champ magnétique appliqué.

Définitions de certaines techniques d’inspection NDT

Ultrasons multiéléments (PAUT)

L’inspection par ultrasons multiéléments (PAUT, ou Phased Array Ultrasonic Testing) est basée sur les mêmes principes physiques qui s’appliquent à l’inspection par ultrasons conventionnels. La différence réside principalement dans la configuration des sondes ainsi que l’électronique des machines. En effet les sondes sont composées de plusieurs éléments piézoélectriques, contrôlés électroniquement de façon individuelle générant ainsi une grande capacité de couverture, d’orientation et de focalisation. Une configuration pour une inspection par ultrasons multiéléments (PAUT) repose sur les possibilités qu’offrent la sonde et l’électronique. En effet, chaque élément est contrôlé électroniquement de façon individuelle pouvant ainsi générer un faisceau à un délai bien défini. En savoir plus

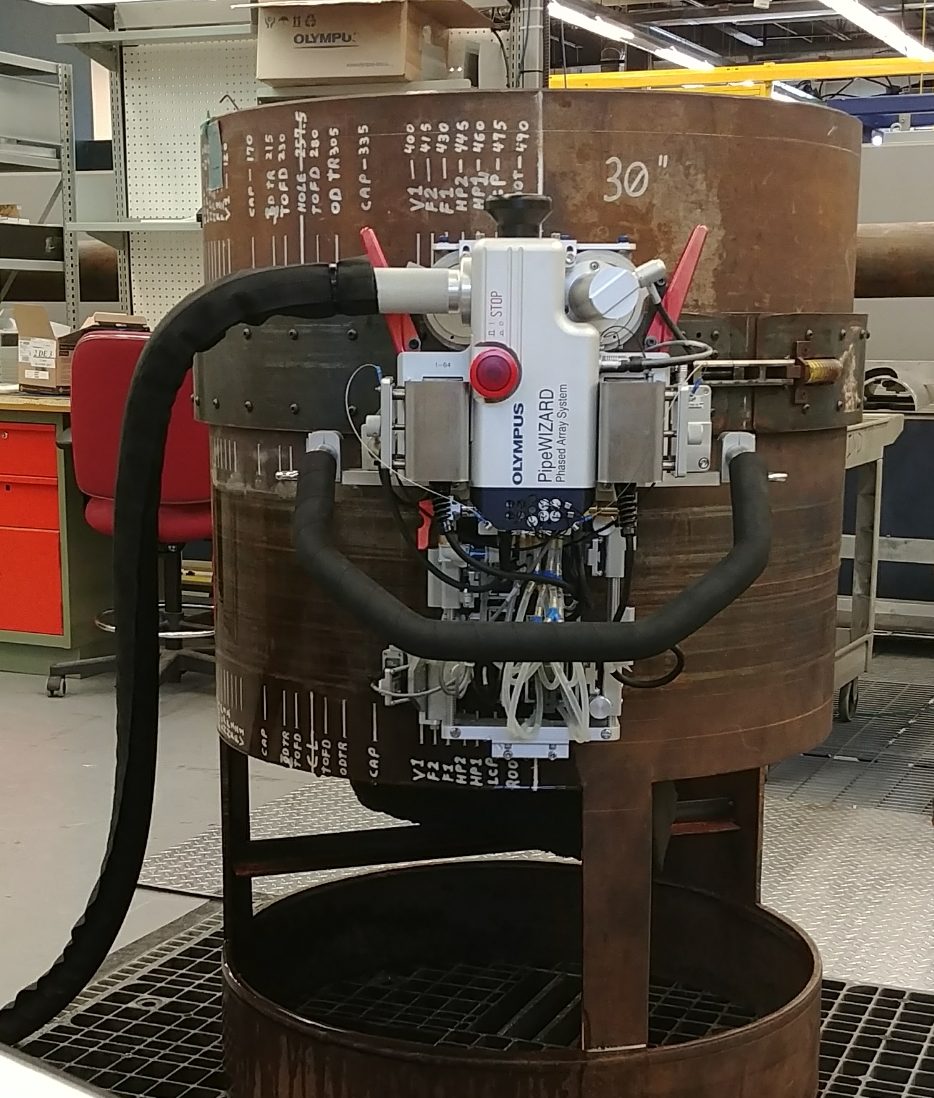

Test de calibration pour l’inspection de joints circulaires à l’aide des ultrasons automatisés du PipeWizard

Ultrasons automatisés (AUT)

L’inspection par ultrasons automatisés (AUT, ou Automated Ultrasonic Testing) consiste en un système d’inspection motorisé, soit un scanneur. Ce dernier effectue automatiquement l’inspection en servant de support pour un montage de sondes. Cela permet donc de réduire les délais d’inspection et d’obtenir plus de précision et de répétabilité. Outre les soudures, la technique AUT est une solution idéale pour la détection de corrosion sur des structures inaccessibles en réalisant des cartographies complètes. En savoir plus

Ultrasons conventionnels (CUT)

L’inspection par ultrasons conventionnels (CUT, ou Conventional Ultrasound Testing) est une méthode utilisant une sonde composée d’un seul élément piézoélectrique. Cet élément est capable de se déformer et de générer des ondes sonores à très haute fréquence qui se propagent dans un matériau donné selon une vitesse spécifique. L’inspection par ultrasons conventionnels est utilisée pour la mesure d’épaisseur, l’inspection des soudures, ainsi que la détection des laminations et de la corrosion. En savoir plus

Time-Of-Flight Diffraction (TOFD)

L’inspection par Time-Of-Flight Diffraction (TOFD) est une technique qui se base sur le temps de vol des ondes ainsi que leur diffraction par l’extrémité d’une anomalie dans le matériau. La technique TOFD est reconnue pour le haut niveau de précision qu’elle offre lors du dimensionnement des indications se trouvant dans le volume des soudures. Ainsi elle est souvent utilisée comme une méthode complémentaire aux ultrasons multiéléments. En savoir plus

Full Matrix Capture (FMC)

Full Matrix Capture (FMC) est une méthode avancée d’acquisition et de reconstruction de données recueillies par ultrasons multiéléments. Cette méthode se base sur le principe de focalisation synthétique qui peut être traitée par des algorithmes permettant d’obtenir des visualisations proches de la réalité donnant lieu à la TFM (Total Focusing Method). En savoir plus

Courants de Foucault conventionnels (ECT)

L’inspection par courants de Foucault est basée sur l’interaction entre une source de champ magnétique, soit une bobine, et un matériau électriquement conducteur. Cela se traduit par une induction de courants de Foucault, dite induction électromagnétique. La détection d’un défaut devient possible en analysant les variations que subissent les courants. En savoir plus

Courants de Foucault multiéléments (ECA)

L’inspection par courants de Foucault multiéléments (ECA, ou Eddy Current Array) représente l’évolution de la technique CF conventionnel. Cette technique offre une couverture de surface plus large grâce à l’utilisation de plusieurs bobines, augmentant ainsi la sensibilité aux défauts. Cette méthode est efficace dans diverses applications comme l’inspection de soudures, la cartographie de corrosion, les trains d’atterrissage des avions, les composantes de turbines, etc. En savoir plus

Courants de Foucault tangentiels pour détecter et mesurer de minuscules fissures à la surface.

Courants de Foucault tangentiels (TEC)

L’inspection par courants de Foucault tangentiels (TEC, ou Tangential Eddy Current) est une autre technique basée sur l’induction électromagnétique. La principale différence avec les CF conventionnels réside dans l’orientation des bobines qui est tangentielles à la surface. Considérant que les courants de Foucault sont créés de manière perpendiculaire à la surface, cela facilite la détermination de la profondeur des défauts. En savoir plus

Courants de Foucault pulsés (PEC)

L’inspection par courants de Foucault pulsés (PEC, ou Pulsed Eddy Current) est une méthode avancée qui se base sur la pénétration du champ magnétique à travers des couches de revêtement pour atteindre la paroi du matériau à inspecter. Cette technique est généralement utilisée pour évaluer l’épaisseur et déceler la corrosion sur des matériaux ferreux recouverts d’un isolant, d’ignifuges ou de revêtements. En savoir plus

Small Control Area Radiography (SCAR)

Small Control Area Radiography (SCAR) repose sur l’utilisation d’un appareil d’exposition compact. Cet appareil améliore l’efficacité des opérations radiographiques en les rendant plus sécuritaires. En savoir plus

Flux de fuite magnétique (MFL)

L’inspection par flux de fuite magnétique (MFL, ou Magnetic Flux Leakage) est basée sur l’électromagnétisme. Dans l’inspection de tubes ferromagnétiques par MFL, une sonde contenant un aimant puissant induit un champ magnétique dans le tube jusqu’à atteindre le point de saturation. Des capteurs magnétiques situés stratégiquement entre les pôles de l’aimant détectent les champs de fuite lorsqu’une perte d’épaisseur dans le matériel du tube est présente. Le champ magnétique « fuit » du tube en raison de l’incapacité physique de ce dernier à être magnétisé au-delà du point de saturation. En savoir plus

Conclusion

Avec autant de techniques d’inspection différentes et chacune ayant ses propres caractéristiques, il est important de comprendre que certaines technologies peuvent être bien adaptées à une application, tout en étant inefficaces dans d’autres situations. Par exemple, certaines méthodes sont limitées à un examen de surface tandis que d’autres permettent l’inspection d’un volume entier. Parallèlement, les techniques d’inspection sont souvent complémentaires, que ce soit des méthodes conventionelles ou avancées, ce qui permet d’obtenir les avantages et caractéristiques de plusieurs technologies lors d’une inspection. Par conséquent, choisir la méthode appropriée est une étape très importante afin d’optimiser la performance d’une inspection END, il est donc primordial d’être bien conseillé lors de l’élaboration du plan d’inspection.

CE TEXTE A ÉTÉ ÉCRIT PAR ELIE MOREAULT, ING.

CE TEXTE A ÉTÉ ÉCRIT PAR ELIE MOREAULT, ING.

Elie a été impliqué dans de nombreuses campagnes d’inspection auprès de diverses industries, participant à l’analyse et à l’acquisition de données, au support technique sur site, à l’élaboration de procédures d’inspection et de documents techniques, ainsi qu’à la révision de processus d’inspection pour de composantes de centrales nucléaires, de structures en acier, de réservoirs sous pression, de ponts orthotropiques, de pièces en composite et beaucoup plus. En tant que formateur, Elie enseigne également les ultrasons conventionnels et est membre de l’ordre des ingénieurs du Québec. Il a gradué du baccalauréat en génie physique à l’Université Laval en 2014 et travaille dans le secteur des essais non destructifs depuis.

À propos de Nucleom

Le siège social de Nucleom est situé à Québec (Québec) et l’entreprise possède également des bureaux à Montréal (Québec), Toronto (Ontario), Kincardine (Ontario) et Edmonton (Alberta). Offrant une vaste gamme de services en essais non destructifs, Nucleom propose des solutions qui augmentent significativement la vitesse et la fiabilité des inspections sur des équipements critiques. Nucleom repousse les limites des essais non destructifs afin de maintenir le fonctionnement et d’assurer l’intégrité d’infrastructures essentielles, comme les réacteurs nucléaires et les pipelines. Au Canada et partout dans le monde, l’équipe effectue des essais spécialisés, en particulier sur la technologie canadienne CANDU de renommée mondiale, afin de veiller à la sécurité de ces équipements importants et intégrant ainsi les principes de responsabilité sociale et environnementale.