Qu’est-ce que la numérisation du signal ?

Un signal analogique est la véritable représentation d’un signal. Cependant, il est impossible de sauvegarder la forme d’onde complète d’un signal analogique sans numérisation du signal. Il faudrait stocker une quantité infinie d’informations (positions et amplitudes) pour définir le signal.

La numérisation est la création de signaux numériques à partir d’originaux analogiques au moyen de systèmes électroniques spécialisés. Les instruments modernes utilisent ce processus pour afficher les signaux sur leurs écrans en direct et stocker les données. Les paramètres de numérisation sont des variables essentielles qui affectent la détection et les mesures NDE. Il existe un équilibre délicat entre le numériseur, l’efficacité de l’inspection, la qualité des données et la fiabilité.

Comment fonctionne la numérisation ?

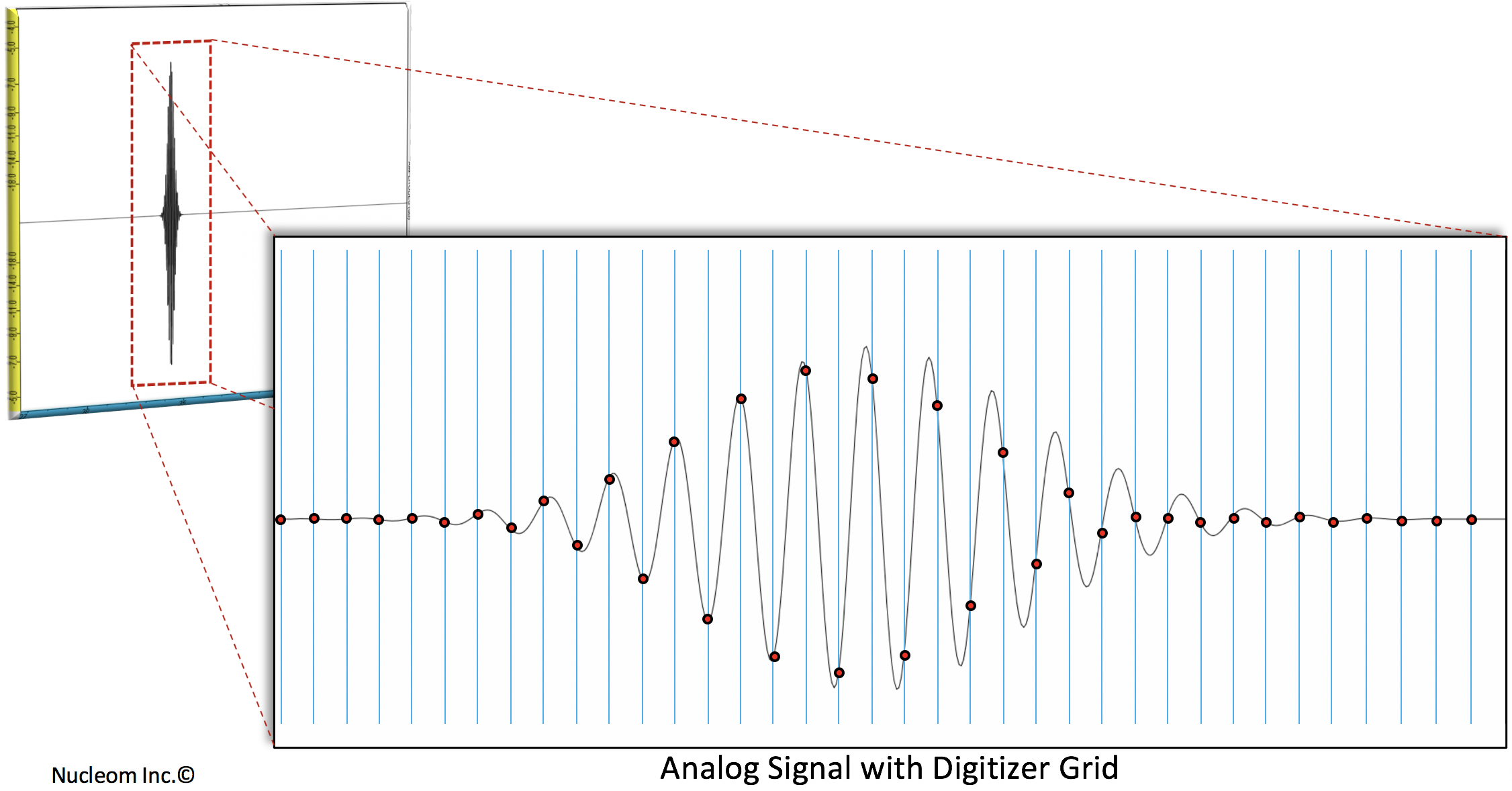

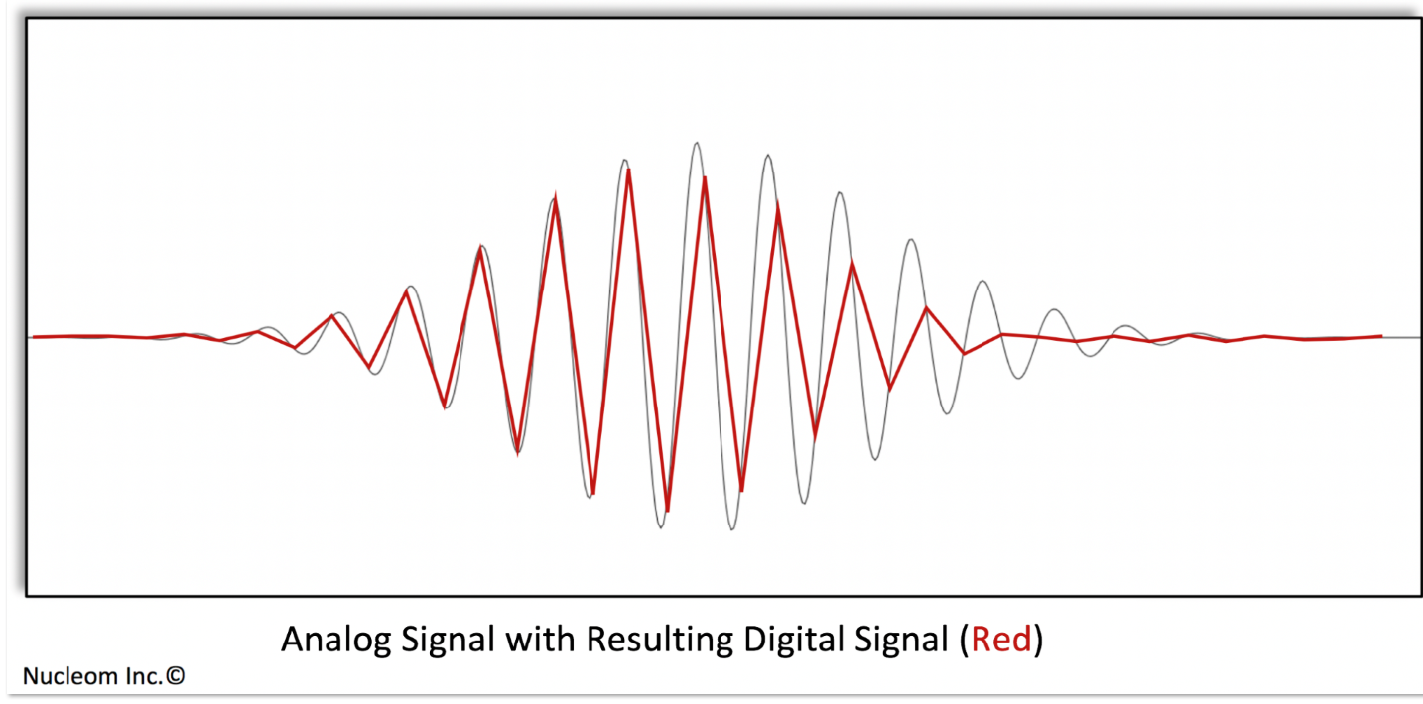

Un convertisseur analogique/numérique pose une grille verticale équidistante et enregistre l’amplitude du signal à chaque intersection. L’unité d’acquisition de données relie ensuite les points pour l’affichage des données.

Le signal numérique résultant est « plus ou moins » précis en fonction de la grille du numériseur.

La distance entre les lignes de la grille est basée sur la fréquence du numériseur. Selon l’instrument, ce paramètre est défini par l’utilisateur.

La distance entre les lignes de la grille est basée sur la fréquence du numériseur. Selon l’instrument, ce paramètre est défini par l’utilisateur.

Mais comment le définir ?

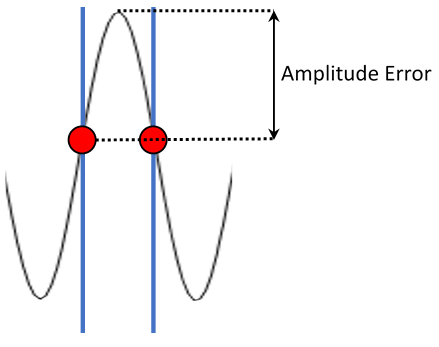

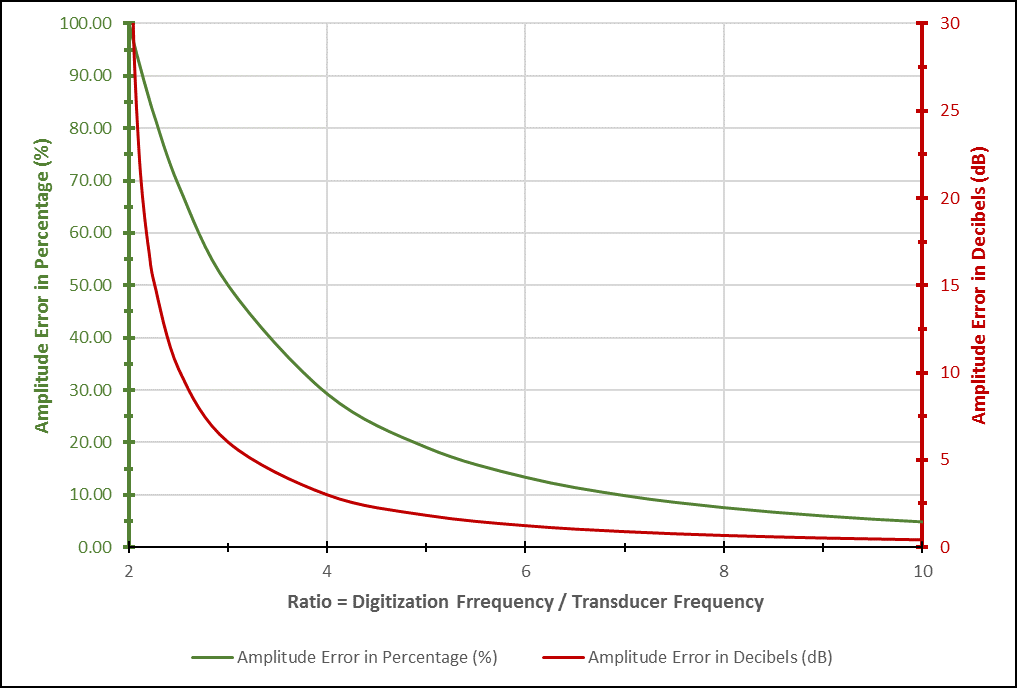

Cela se résume à l’erreur d’amplitude, c’est-à-dire le delta entre l’amplitude analogique et l’amplitude numérique. L’erreur maximale se produira lorsqu’un pic de signal analogique se situe entre deux (2) lignes de la grille de numérisation ; c’est-à-dire au milieu. Cette erreur peut être évaluée en fonction du rapport entre les fréquences du numériseur et du transducteur.

Cette erreur d’amplitude peut également avoir un impact sur les vérifications de linéarité verticale et de contrôle d’amplitude d’un appareil à ultrasons. Par conséquent, l’erreur d’amplitude doit être réduite au minimum pour que les vérifications de la linéarité soient dans les tolérances acceptées. Il est généralement admis qu’une erreur maximale de 5 % pour un signal non rectifié est acceptable. Par conséquent, la fréquence de numérisation doit être au moins 10x à 12x la fréquence du transducteur.

Cette erreur d’amplitude peut également avoir un impact sur les vérifications de linéarité verticale et de contrôle d’amplitude d’un appareil à ultrasons. Par conséquent, l’erreur d’amplitude doit être réduite au minimum pour que les vérifications de la linéarité soient dans les tolérances acceptées. Il est généralement admis qu’une erreur maximale de 5 % pour un signal non rectifié est acceptable. Par conséquent, la fréquence de numérisation doit être au moins 10x à 12x la fréquence du transducteur.

Conclusion

Selon la technique et la configuration de l’UT, des fichiers de données volumineux peuvent être générés ainsi que des vitesses de numérisation lentes. Pour contourner ces problèmes, d’autres paramètres de numérisation tels que le facteur de compression peuvent être utilisés avec précaution. Il est important de ne pas diminuer les performances de détection et de dimensionnement en réduisant la résolution du chemin du son. C’est une question d’équilibre.

CE TEXTE A ÉTÉ ÉCRIT PAR JEAN-FRANÇOIS MARTEL, M. SC.

CE TEXTE A ÉTÉ ÉCRIT PAR JEAN-FRANÇOIS MARTEL, M. SC.

Jean-François a été impliqué dans des projets de qualification CIQB en tant qu’expert technique et à titre de réviseur. Au cours des dernières années, il s’est familiarisé avec le protocole de qualification CIQB. Il a également participé à la conception avancée de systèmes END et a participé à différentes campagnes d’inspection, notamment des feeders et Calandria relief ducts. Avec plus de 15 ans d’expérience dans la conception de systèmes END automatisés complexes dans l’industrie nucléaire et les services END, Jean-François a une connaissance approfondie et des techniques ultrasoniques avancées (AUT, PAUT, TOFD), l’analyse PoD et agit à titre de scientifique principal chez Nucleom.

À propos de Nucleom

Le siège social de Nucleom est situé à Québec (Québec) et l’entreprise possède également des bureaux à Montréal (Québec), Toronto (Ontario), Kincardine (Ontario) et Edmonton (Alberta). Offrant une vaste gamme de services en essais non destructifs, Nucleom propose des solutions qui augmentent significativement la vitesse et la fiabilité des inspections sur des équipements critiques. Nucleom repousse les limites des essais non destructifs afin de maintenir le fonctionnement et d’assurer l’intégrité d’infrastructures essentielles, comme les réacteurs nucléaires et les pipelines. Au Canada et partout dans le monde, l’équipe effectue des essais spécialisés, en particulier sur la technologie canadienne CANDU de renommée mondiale, afin de veiller à la sécurité de ces équipements importants et intégrant ainsi les principes de responsabilité sociale et environnementale.