Ultrasonidos multielementos (PAUT)

La inspección por ultrasonidos multielementos, comúnmente llamados Phased Array, se basa en los mismos principios físicos que se aplican a la inspección por ultrasonidos convencionales. La diferencia reside, principalmente, en la configuración de las sondas, así como la electrónica de las máquinas. Una sonda multielementos contiene generalmente de 16 a 128 elementos y se puede personalizar para contener más o menos, según una fila o una matriz y de forma lineal o anular.

Una configuración para una inspección por ultrasonidos multielementos (PAUT) se basa en las posibilidades que ofrecen la sonda y la electrónica: cada elemento es controlado electrónicamente de manera individual para poder generar un haz en un tiempo bien definido.

Es posible optimizar todos los parámetros esenciales en función de las exigencias de la inspección, tal como: la cobertura angular, la orientación de los haces, la focalización, la combinación del escaneo sectorial y lineal, etc.

Ventajas:

- Mejor cobertura de la zona de interés utilizando una única sonda y una sola digitalización;

- Mejor probabilidad de detección en las inspecciones de soldaduras;

- Detección de los defectos volumétricos y que aparecen en la superficie;

- Codificación y registro de los datos para análisis posterior;

- Distintas vistas de la pieza en tiempo real y registro de las mismas (B-scan, C-scan, S-scan, etc.);

- Mejor caracterización de las indicaciones con herramientas informáticas de avanzada;

- Mayor repetibilidad de las inspecciones;

- Portabilidad y seguridad;

- Compatibilidad con otros métodos como la digitalización 3D y las corrientes de Foucault;

- Mayor velocidad de inspección si se compara con los ultrasonidos convencionales.

Ultrasonidos automatizados (AUT)

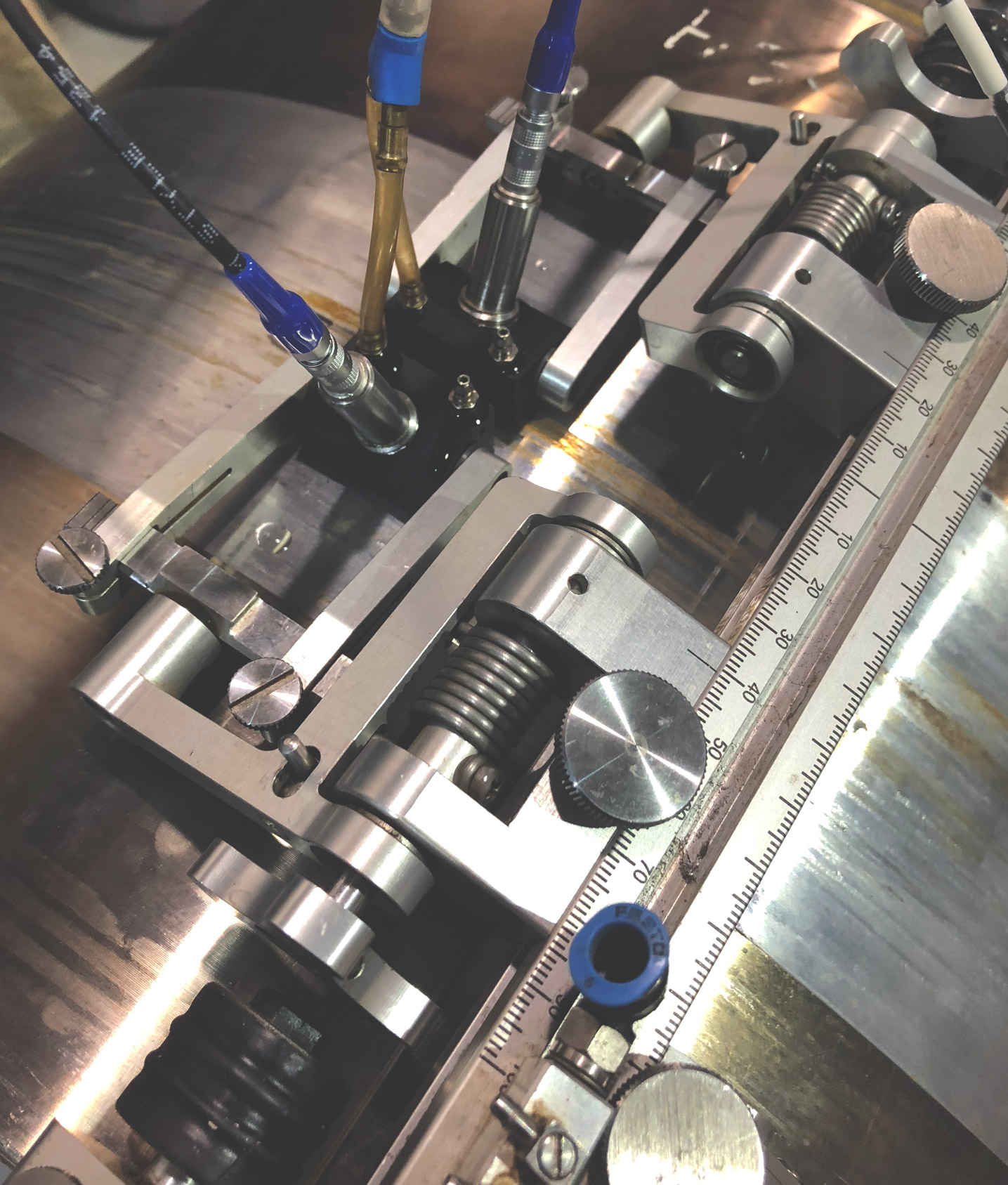

La inspección por ultrasonidos automatizada (AUT, o Automated Ultrasonic Testing) consiste en un sistema de inspección motorizado, el escáner, que garantiza el movimiento automático de un montaje de sondas, así como el seguimiento en tiempo real de sus posiciones.

Gracias a los avances en los campos informático y robótico es posible operar sistemas AUT que incluyen numerosas sondas PAUT, además de cámaras y sensores.

Una de las primeras aplicaciones a escala industrial de esta técnica fue la inspección de las soldaduras circunferenciales de tuberías en reemplazo de la radiografía. En este caso, el escáner incluye por lo general un conjunto de dos sondas PAUT, un par de sondas TOFD, así como dos pares de sondas llamadas “transversales”.

Además de las soldaduras, la técnica AUT resulta una solución ideal para la detección de corrosión en estructuras inaccesibles mediante la realización de cartografías completas.

Ventajas:

- Inspección rápida de soldaduras con resultados y datos de localización de una gran precisión;

- Utilización simultánea de numerosas sondas (PAUT/TOFD/TRA), para una evaluación muy precisa de las dimensiones de las indicaciones observadas;

- Reducción de los errores potenciales en la evaluación crítica de las indicaciones, gracias a la presión de acoplamiento constante y la alineación uniforme de las sondas;

- Posibilidad de adicionar cámaras, sondas de temperatura, detectores de humedad, etc.;

- Cartografía de grandes zonas corroídas con una gran precisión.

Ultrasonidos convencionales (CUT)

La inspección por ultrasonidos convencionales (CUT) es un método que utiliza una sonda compuesta de un elemento piezoeléctrico capaz de deformarse y generar ondas sonoras a muy alta frecuencia, que se propagan en un material dado según una velocidad específica. El retorno de las ondas hacia la sonda se transforma en modo A-Scan sobre la pantalla de un instrumento UT. El análisis del A-Scan permite evaluar la geometría y la integridad física del material inspeccionado.

La inspección por ultrasonidos convencionales se utiliza para la medición de espesores, la inspección de soldaduras, así como la detección de laminaciones y corrosión. Existen numerosos métodos CUT: reflexión (impulso/eco), emisión-recepción separadas (dual) y transmisión directa (through transmission). El método por reflexión es la configuración más común.

Ventajas:

- Solución rápida y eficaz para medir el espesor de piezas con geometrías simples;

- Visualización de los resultados en tiempo real directamente en la pantalla del instrumento UT;

- Técnica muy flexible, transportable y fácil de aplicar.

Time-Of-Flight Diffraction (TOFD)

La inspección TOFD (Time-of-Flight Diffraction) es una técnica que se basa en el tiempo de vuelo de las ondas, así como su difracción en la extremidad de un obstáculo que se encuentra en el material a inspeccionar. La inspección TOFD consiste en la utilización de un par de sondas convencionales montadas sobre zapatas cortadas con ángulos bien definidos para generar ondas longitudinales. Las sondas se colocan frente a frente: una está en modo emisión, la otra en modo recepción; y están separadas por una distancia bien determinada con el fin de obtener la cobertura deseada.

El análisis de datos TOFD se realiza a través de los A-Scan con visualización de la señal no rectificada (RF) así como de los B-Scan que aparecen en una paleta con diferentes niveles de gris.

La técnica TOFD es reconocida por el alto nivel de precisión que ofrece durante el dimensionamiento de las indicaciones que se encuentran en el cuerpo de las soldaduras, por lo que a menudo se utiliza como método complementario de los ultrasonidos multielementos.

Ventajas:

- Preciso para evaluar el ancho y la altura de las indicaciones;

- Visualización de los resultados en tiempo real;

- Sólo es necesario una sola pasada para obtener una cobertura completa de la soldadura;

- Ideal para una mejor detección debido a la elevada sensibilidad en comparación con el PAUT.

Ondas guiadas (GW)

La inspección mediante ondas guiadas (GW, o Guided Wave) es un método de ensayo no destructivo basado en las ondas de ultrasonido de baja frecuencia que se desplazan a lo largo de una larga distancia sin gran pérdida de energía. En efecto, es posible realizar la detección de la corrosión y de las soldaduras con un alcance de hasta 90 metros (300 pies) aproximadamente, de cada lado de la abrazadera que contiene las sondas.

Además de poder cubrir largas secciones de tubos en una única aplicación, la inspección GW se puede utilizar para inspeccionar tubos a los que otros ensayos no destructivos (END) no tienen acceso. Efectivamente, esta inspección se realiza en tuberías enterradas, aisladas o recubiertas.

Ventajas:

- Largo alcance de inspección en una única aplicación;

- Inspección en lugares no accesibles;

- Con poca o sin interrupción de la producción, una vez que la tecnología está puesta en marcha;

- No es necesario retirar el aislamiento o el recubrimiento de los tubos;

- Con las ondas guiadas, el inspector/técnico no necesita utilizar un dron, alterar la pieza o, incluso, montar estructuras provisorias para hacer la inspección;

- Posibilidad de inspeccionar también en ciertas zonas problemáticas evitando efectos sonoros;

- Reducción del tiempo de preparación pre-inspección.

Full Matrix Capture (FMC/TFM)

La Full Matrix Capture (FMC) es un método avanzado de adquisición y reconstrucción de datos colectados durante la aplicación de los ultrasonidos multielementos. La FMC se basa en el principio de focalización sintética, que se puede tratar por algoritmos que permiten obtener visualizaciones cercanas a la realidad.

De esta manera, esa configuración aplicada a una sonda multielementos compuesta de N elementos operará según el siguiente principio: a su turno, cada elemento se activa como emisor mientras que todos los demás están en modo receptor. Las señales recibidas se organizan en forma de matriz.

La matriz obtenida por la FMC se puede procesar por medio de algoritmos de inversión para obtener imágenes reconstruidas. Este proceso se llama de Focalización en todo punto (TFM, o Total Focusing Method).

La reconstrucción de los datos se hace sobre una zona bien definida en la que cada punto se reconstruye a partir de cálculos avanzados hechos para cada ley focal, y esto para cada uno de los elementos de la sonda teniendo en cuenta los tiempos. Todos estos datos se compilan más tarde para producir una imagen que se acerca sensiblemente al volumen escaneado por la sonda. El TFM se presenta según numerosos modos, según la naturaleza de la onda reflejada y esos modos son designados mediante la combinación de las letras T (transversal) y L (longitudinal): TT, TTT, TTTL, LLL, etc.

Ventajas:

- Mayor resolución de las indicaciones con una gran definición y mejor percepción de su orientación real, según el método de reconstrucción seleccionado;

- Mejor caracterización de las indicaciones;

- Reducción del nivel de ruido en relación con el PAUT normal;

- Mejor resolución y representación del perfil real de una superficie corroída.

¿Se enfrenta a un reto de inspección?

¿Se enfrenta a un reto de inspección?

Nuestro equipo de especialistas está aquí para ayudarle. Descubra cómo nuestros servicios pueden resolver sus problemas de inspección de forma eficaz y profesional.