L’inspection par ultrasons multiéléments (PAUT, ou Phased Array) est basée sur les mêmes principes physiques qui s’appliquent à l’inspection par ultrasons conventionnels. La différence réside principalement dans la configuration des sondes ainsi que l’électronique des machines. Une sonde multiéléments contient généralement de 16 à 128 éléments et peut être personnalisée pour en contenir plus ou moins, selon une rangée ou une matrice, en linéaire ou en annulaire.

Une configuration pour une inspection par ultrasons multiéléments (PAUT) repose sur les possibilités qu’offrent la sonde et l’électronique. En effet, chaque élément est contrôlé électroniquement de façon individuelle pouvant ainsi générer un faisceau à un délai bien défini.

Selon le requis de l’inspection, il est possible d’optimiser tous les paramètres essentiels tels que : la couverture angulaire, l’orientation des faisceaux, la focalisation, la combinaison de scan sectorielle et linéaire, etc.

Avantages :

L’inspection par ultrasons automatisés (AUT, ou Automated Ultrasonic Testing) consiste en un système d’inspection motorisé, soit un scanneur. Ce dernier effectue par lui-même l’inspection à l’aide d’un montage de sondes. Cela permet donc d’effectuer le suivi en temps réel de leurs positions.

Grâce aux avancées dans le domaine logiciel et robotique, il est possible d’opérer des systèmes AUT comprenant plusieurs sondes PAUT en plus de caméras et de capteurs.

Une des premières utilisations à l’échelle industrielle de cette technique, en remplacement de la radiographie, a été l’inspection des soudures circonférentielles de pipelines. Dans ce cas, le scanneur comprend généralement un ensemble de deux sondes PAUT, une paire de sondes TOFD ainsi que deux paires de sondes dites transverses.

Outre les soudures, la technique AUT est une solution idéale pour la détection de corrosion sur des structures inaccessibles en réalisant des cartographies complètes.

Avantages :

L’inspection par ultrasons conventionnels (CUT, ou Conventional Ultrasound Testing) est une méthode utilisant une sonde composée d’un élément piézoélectrique. Cet élément est capable de se déformer et de générer des ondes sonores à très haute fréquence qui se propagent dans un matériau donné selon une vitesse spécifique. Le retour des ondes vers la sonde est transformé en A-Scan sur l’écran d’une machine UT. L’analyse du A-Scan permet d’évaluer la géométrie et l’intégrité physique du matériau inspecté.

L’inspection par ultrasons conventionnels est utilisée pour la mesure d’épaisseur, l’inspection des soudures, ainsi que la détection des laminations et de la corrosion. Il existe plusieurs modes CUT, soit la réflexion (pulse/echo), l’émission-réception séparées (dual) et la transmission directe (through transmission). Le mode par réflexion est la configuration la plus courante.

Avantages:

L’inspection par Time-Of-Flight Diffraction (TOFD) est une technique qui se base sur le temps de vol des ondes ainsi que leur diffraction par l’extrémité d’une anomalie dans le matériau.

La technique TOFD est reconnue pour le haut niveau de précision qu’elle offre lors du dimensionnement des indications se trouvant dans le volume des soudures. Ainsi elle est souvent utilisée comme une méthode complémentaire aux ultrasons multiéléments.

Le TOFD consiste en l’utilisation d’une paire de sondes conventionnelles montées sur des sabots permettant de générer des ondes longitudinales. Les sondes sont placées l’une en face de l’autre: l’une en mode émission et l’autre en mode réception. Elles sont séparées par une distance bien déterminée afin d’obtenir la couverture désirée.

L’analyse de données TOFD est réalisée à travers les A-Scans, dits RF (signal non rectifié) ainsi que les B-Scans, affichés en palette de niveaux de gris.

Avantages:

L’inspection par ondes guidées (GW, ou Guided Wave) est une branche de l’inspection par ultrason qui se distingue par la propagation d’onde dans la direction parallèle à la surface, généralement à basse fréquence (entre 20kHz-100kHz). Cette caractéristique en fait une technique END qui permet d’évaluer de longues distances à partir d’un seul point d’inspection sans apport de couplant externe.

Le GW est principalement utilisé pour la détection de corrosion sur la tuyauterie de procédé et sur le pipeline dans le domaine pétrochimique, autant pour des conduites hors-sol que souterraines. Cependant, son domaine d’application est très vaste et cette technologie est aussi utilisée pour inspecter de la tuyauterie dans le domaine de la construction (e.g. échangeurs de chaleur, conduites d’eau), minier (e.g. réseau de traitement d’eau), nucléaire (e.g. tube d’alimentation). Pour effectuer un relevé, un collet de transducteurs est installé sur la conduite et un système d’acquisition permet de recueillir les données. L’analyse de ces données permet de détecter les variations d’épaisseurs afin de localiser très précisément (±2”) des zones critiques à investiguer davantage par d’autres méthodes END complémentaires.

La portée des ondes varie selon le type de matériau, l’état de surface ainsi de la configuration de la tuyauterie, mais généralement une distance de 30 mètres (100 pieds) de chaque côté du collier peut être inspectée en une seule mesure, en ayant seulement accès à courte partie de la tuyauterie. Grâce à cette caractéristique, il est possible d’inspecter rapidement 100% du volume de la tuyauterie y compris lorsque celle-ci est difficilement accessible (e.g. conduite enterrée, en hauteur, isolée, avec revêtement).

Nucleom se distingue des autres concurrents par sa forte implication dans la recherche et le développement de cette technologie, notamment en employant des chercheurs au sein de ses équipes et en travaillant en partenariats avec ses fournisseurs industriels ainsi qu’un laboratoire spécialisé en GW.

Avantages:

L’inspection par ondes guidées (GW) “Quantitative Short-Range” (QSR) est une variante de l’inspection GW qui se distingue par une propagation d’onde en émission-réception (pitch catch) dans la direction circonférentielle d’une conduite, généralement à plus haute fréquence (entre 100kHz-500kHz) que le GW longue portée. La mesure d’épaisseur minimale résiduelle par QSR a pour principaux avantages d’être quantitative et de couvrir 100% du tuyau (y compris sous les supports ou autre zones inaccessibles).

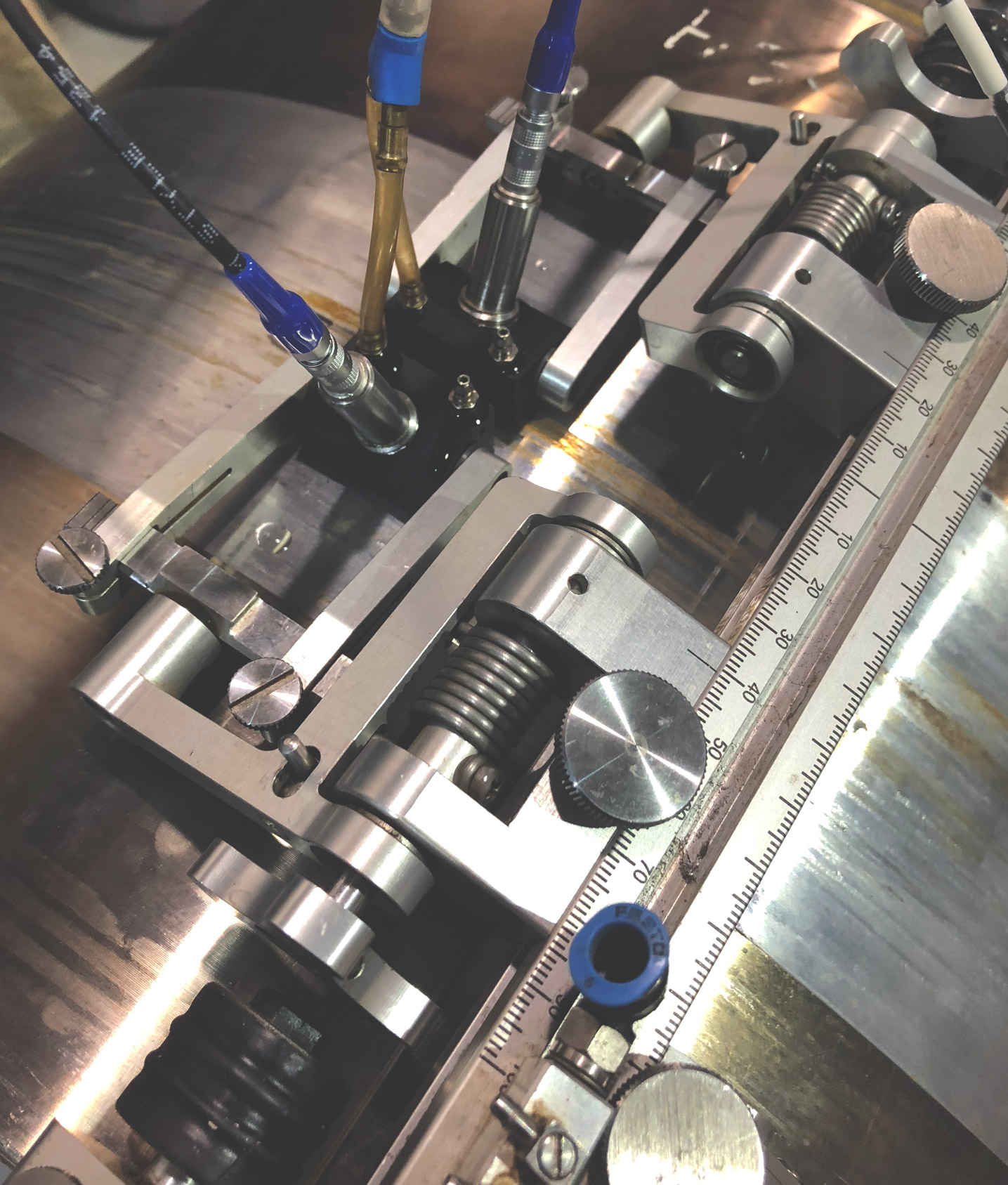

Le QSR est principalement utilisé pour la mesure de la corrosion sous les tuyaux et plus particulièrement pour des zones circonférentielles inaccessibles par exemple dans le cas critique d’un support ou encore d’un tuyau reposant sur le sol. Contrairement à la plupart des autres techniques de mesure par ultrason, le couplage se fait sans contact à l’aide de deux transducteurs acoustiques électromagnétiques (EMAT), ce qui facilite grandement la prise de mesure et limite les erreurs possibles liées à l’opérateur. Pour inspecter de la tuyauterie, le QSR est déposé sur la conduite et un processus d’acquisition semi-automatique est lancé à partir d’un ordinateur. Des moteurs électriques avec encodage mécanique et optique font avancer le QSR sur la tuyauterie et les EMAT génèrent et enregistrent des ondes à tous les points de numérisation de la conduite. Par la suite, une analyse fréquentielle semi-automatisée permet de déterminer la fréquence de coupure à chaque point d’inspection, qui est inversement proportionnelle à l’épaisseur résiduelle de la conduite.

À ce jour, le QSR peut être utilisé sur des conduites de diamètre NPS 8 à NPS 24 d’épaisseur entre ¼” à ½”, en acier au carbone et ce, même avec un revêtement mince. Cependant, cette technologie est très récente et d’autres diamètres et épaisseurs de conduites seront sous peu possibles avec le QSR.

Nucleom se distingue des autres concurrents par sa forte implication dans la recherche et le développement de cette technologie, notamment en employant des chercheurs au sein de ses équipes et en travaillant en partenariats avec ses fournisseurs industriels ainsi qu’un laboratoire spécialisé en GW.

Avantages:

Full Matrix Capture (FMC) est une méthode avancée d’acquisition et de reconstruction de données recueillis par ultrasons multiéléments. Cette méthode se base sur le principe de focalisation synthétique qui peut être traitée par des algorithmes permettant d’obtenir des visualisations proches de la réalité donnant lieu à la TFM (Total Focusing Method).

Ainsi, une telle configuration appliquée à une sonde multiéléments reposera sur le principe suivant: tour à tour, chaque élément est activé comme émetteur alors que les autres éléments sont en mode récepteurs. Les signaux reçus sont organisés sous forme de matrice. La matrice obtenue par FMC peut être traitée au moyen d’algorithmes d’inversion pour obtenir des images reconstruites par TFM.

La reconstruction des données se fait sur une zone bien définie où chaque point est reconstruit à partir de calculs avancés faits pour chaque loi focale et ce pour chacun des éléments de la sonde en tenant compte des délais. Par la suite, toutes ces données sont compilées pour produire une image qui se rapproche sensiblement au volume numérisé par la sonde. La TFM se présente selon plusieurs modes, selon la nature de l’onde réfléchie, et qui sont désignés par la combinaison des lettres T (transverse) et L (longitudinal) : TT, TTT, TTTL, LLL, etc.

Avantages:

Vous vous retrouvez face à des défis d’inspection?

Vous vous retrouvez face à des défis d’inspection?Notre équipe de spécialistes est là pour vous aider. Découvrez comment nos services peuvent résoudre vos problématiques d’inspection de manière efficace et professionnelle.